- Modell: VK-TFS-005U

- Strömförsörjning: AC220V 50/60HZ enkelfas

- Strömförbrukning: 2,6Kw

- Arbetslufttryck: 0,6Mpa

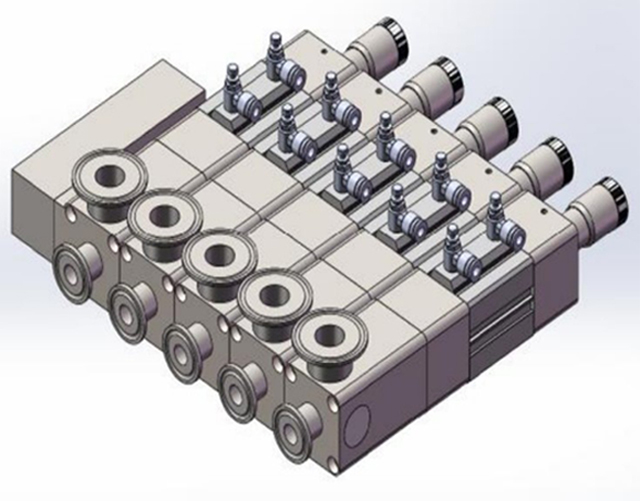

- Påfyllningspump: 5 uppsättningar keramiska pumpar

- Lämpligt material: Essens eller vattenliknande produkter

- Lämpligt rörmaterial: PE (måste ta emot provrör från remsor först för maskintest)

- Fyllningsområde: 0,3-10 ml Fyllningsnoggrannhet: ±0,5 %

- Max. Tätningslängd.: 140mm Max. höjd: 120mm

- Kapacitet: 15-20 tubremsor/min

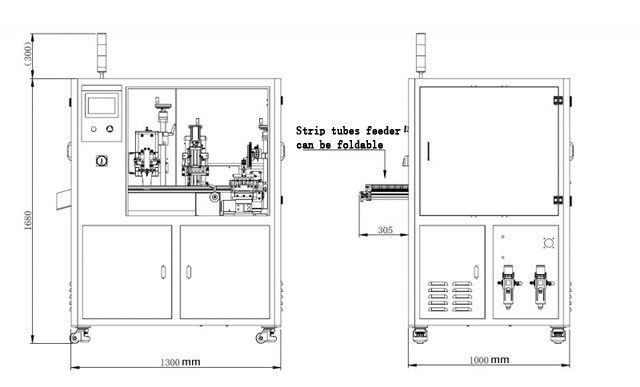

- Mått: 1300*1300*1950mm

- Förpackningsstorlek: 1450*1350*1890mm

- Bruttovikt: 514 kg

- HS-kod: 84223090

Tätningsmaskiner för plaströr används i en produktionslinje för att hermetiskt försegla plaströr som innehåller olika vätske- eller gelprodukter, inklusive livsmedelsingredienser, kosmetika, lim och farmaceutiska krämer och mediciner.

Plaströr förseglas på ett antal sätt beroende på typen av rörmaterial och produkten som finns i röret. Förseglingsmetoder inkluderar varmluftsförsegling, ultraljudsförsegling, impulsförsegling och varmkäftförsegling.

Till exempel är kompositrör tillverkade av en kombination av tunna aluminium- och plastmaterial som är sammanlagda för att bilda ett starkt, flexibelt rör. Dessa typer av tuber används vanligtvis som tandkrämstuber, vilket förmodligen är de mest populära typerna av tuber som köps varje dag av konsumenter från butiker och stormarknader.

Grundläggande parametrar

- Modell: VK-TFS-005U

- Strömförsörjning: AC220V 50/60HZ enkelfas

- Effekt: 2,6Kw

- Arbetslufttryck: 0,6Mpa

- Påfyllningspump: 5 uppsättningar keramiska pumpar

- Lämpligt material: Essens eller vattenliknande produkter

- Lämpligt rörmaterial: PE (måste ta emot provrör från remsor först för maskintest)

- Fyllningsområde: 0,3-10ml

- Fyllningsnoggrannhet: ±0,5 %

- Max. Tätningslängd.: 140mm

- Max. höjd: 120mm

- Kapacitet: 15-20 tubremsor/min

- Mått: 1300*1300*1950mm

- Förpackningsstorlek: 1450*1350*1890mm

- Bruttovikt: 514 kg

- HS-kod: 84223090

- Maskinkropp: 304# rostfritt stål

Arbetsprocessen för rörfyllning och tätning

Tomma rör transporteras till en rörfyllningsmaskin med öppen ände och hålls i en behållare för automatisk matning in i påfyllningsmaskinen. I vissa fall kan rör med öppna ändar läggas till fyllningsmaskiner för hand för mindre körningar och provproduktion. Vissa produktionslinjer använder höghastighetsrobotmaskiner för att ladda rör i fyllningsmaskinens puckar.

När ett rör placeras upprätt med sin öppna ände upp i en puck, sänks ett munstycke ner i den öppna änden av röret för att blåsa in joniserad luft i röret för att avlägsna skräp, som sedan avlägsnas med vakuum.

Röret är sedan redo att fyllas och ett munstycke kommer att sänkas ner i den öppna änden av röret för att dispensera produkten rent, och bibehåller sig själv ungefär på produktnivån i röret för att undvika kontakt med produkten och för att behålla tätningsområdet på röret rent och fritt från produktstänk.

När röret är fyllt med rätt mängd produkt, kommer det att flyttas till en plaströrsförslutningsmaskin där varm luft försiktigt blåser runt den öppna änden av röret för att mjuka upp plasten.

Röret kommer sedan att fortsätta att förseglas där tätningsbackar kommer att klämma ihop rörets varma plastväggar. Eftersom änden av röret har värmts upp av varmluft, kommer de två väggarna att svetsa samman och hålla de två sidorna samman och täta röret stängt.

Varmförseglingsbackar kan ofta förses med stämplar med utbytbara tecken för att trycka in en batchkod, skapelsedatum eller användnings-/utgångsdatum i den krusade plastförseglingen.

Röret kommer sedan att trimmas där all överflödig plast skärs bort från tätningen för att lämna ett rent estetiskt utseende och finish till röret. Färdiga rör kan sedan gå vidare för att inspekteras innan de packas i ytterligare förpackningar, såsom lådor eller märkesförpackningar.

Huvuddelar:

Pekpanel: WEINVIEW, Kina Taiwan

Fotoelektrisk strömbrytare: Omron, Japan

Maskin PLC: Mitsubishi Japan

Keramiska pumpar pekskärm och PLC: Coolmay Kina

Servomotor och förare: Lichuan Kina

Stegmotor och förare: Leadshine China

Cylinder och magnetventil: AirTac Taiwan

Drag

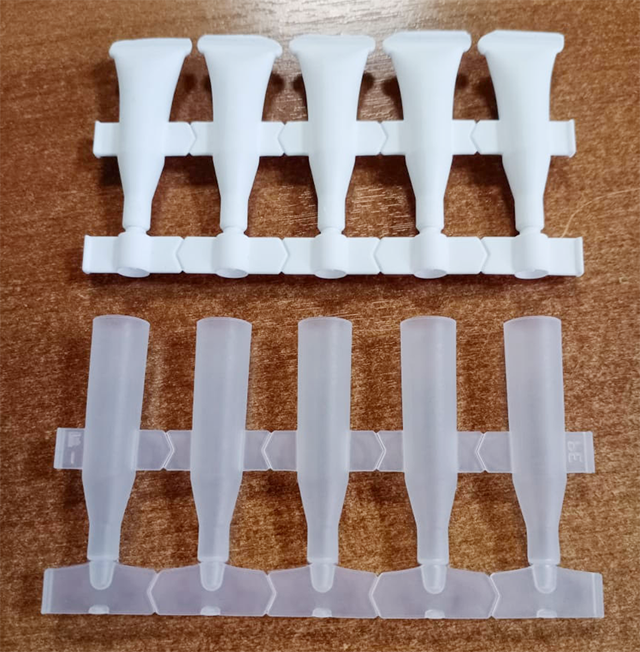

- Maskinen är speciellt designad för 5 i 1-rör, lämplig för massproduktion av 5 i 1-rör.

- Manuell slangmatning, automatisk fyllning, tätning, ändtrimning.

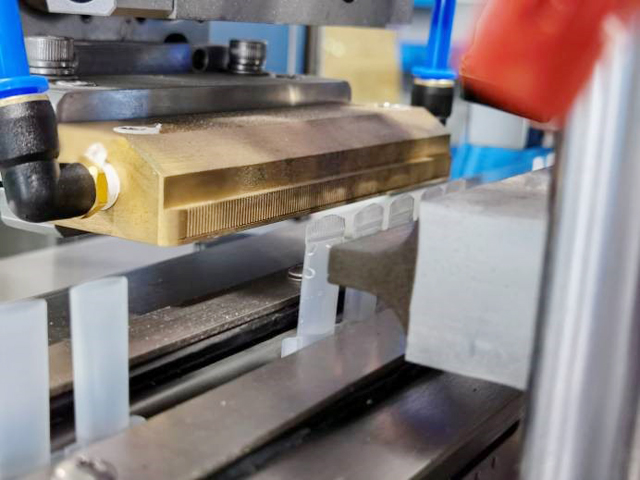

- Använder ultraljudsförseglingsteknik, ingen uppvärmningstid, stabilare och snyggare tätning, ingen förvrängning och låg avvisningsfrekvens på mindre än 1%.

- Oberoende FoU för digital ultraljud automatisk spårning av elektrisk kontrollbox, ingen behov av manuell justering av frekvensen, med strömautomatisk kompensationsfunktion, undvik minskning av ström efter lång tids användning. Kunde fritt justera kraften baserat på rörmaterial och storlek, stabil och minimal felfrekvens, förlänga livslängden än den normala ellådan.

- PLC med pekskärmskontrollsystem, ger vänlig driftupplevelse.

- Tillverkad av 304 rostfritt stål, syra- och alkalibeständighet, korrosionsbeständighet.

- Standardutrustad med peristaltiskt pumpfyllningssystem, fyllning med hög noggrannhet och lämplig för vätskefyllning.

- Inget rör, ingen fyllning, inget rör, ingen tätningsfunktion, vilket minskar maskin- och mögelförlust.

- Kamindexeringssystem kunde positionera exakt för sex arbetsstationer.

Prover

Hur fungerar ultraljudssvetsning (tätning)?

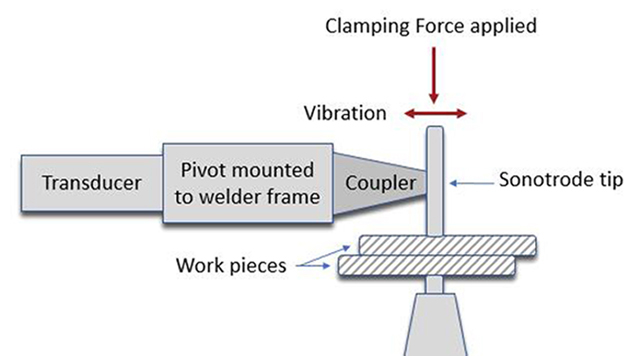

Ultraljudssvetsning är en process som används för att sammanfoga två plastdelar för att bilda en stark, färdig sammansättning. Processen bygger på att högfrekventa (ultraljud) vibrationer genereras och appliceras på delarna via ett horn. Svetsning sker när vibrationerna absorberas i gränsytan mellan de två delarna, vilket skapar friktion och får plasten att smälta. Ultraljudsvibrationerna genereras av en rad komponenter, inklusive strömförsörjning, omvandlare, booster och horn, som i slutändan levererar den mekaniska vibrationen till delarna.

Strömförsörjningens roll är att omvandla den inkommande linjespänningen (vid 50 eller 60Hz) till en ny frekvens. Denna elektriska energi skickas sedan till omvandlaren, som som namnet antyder omvandlar den elektriska energin till mekaniska vibrationer. Omvandlaren består av piezoelektriska keramiska skivor, som expanderar och drar ihop sig i takt med den tillförda elektriska energin. Storleken på vibrationerna kallas amplitud, en term som blir mycket viktig när man specificerar ett ultraljudssystem för en given applikation. Vibrationerna överförs sedan genom boostern, vilket vanligtvis ökar amplituden med en förutbestämd multipel, även känd som förstärkning. Slutligen överförs boosterns utgående amplitud genom hornet, där den sedan kan levereras till plastdelarna. Kombinationen av omvandlare, booster och horn kallas vanligtvis för ultraljudsstacken.

För att leverera vibrationerna till delarna placeras stapeln i ett manöverdon, ett mekaniskt system som applicerar nästa kritiska element i ultraljudssvetsning: kraft. Manöverdonet kan bestå av en pneumatisk cylinder eller annat manövreringsmedel för att driva stapeln ner till delen. Ställdon innehåller ofta andra sensorer och enheter, såsom linjära givare eller lastceller, för att ge feedback under svetsningen. Manöverdonet driver ner hornet till delen och applicerar kraft tills en utlösningskraft uppnås; vid denna tidpunkt appliceras ultraljud. Vibrationerna levereras sedan till delarna, där de fokuseras på en triangulär sträng av material - känd som en "energidirektör" - som kan betraktas som offersmältmaterial i svetsfogen. När materialet väl har smält avbryts ultraljudsvibrationerna och manöverdonet fortsätter trycket tills plasten stelnar och en stark bindning bildas. Hela svetsprocessen, från början till slut, slutförs vanligtvis på en till två sekunder.

Som nämnts är en av de viktigaste delarna av ultraljudssvetsning amplituden (vibrationerna) som stapeln ger. Anledningen till detta är att vissa plaster kräver mer amplitud för att svetsa än andra. Amorfa polymerer (ABS, polykarbonat, polystyren) tenderar att kräva låg amplitud, medan halvkristalliner (nylon, polypropen) kräver betydligt mer amplitud för att svetsa.

En erfaren applikationsingenjör kan alltid arbeta för att bestämma rätt frekvens och val av verktyg för en given sammansättning och materialtyp.

Ultraljudssvetsning är en allmänt accepterad monteringsmetod inom plastindustrin för en mängd olika komponentmonteringsapplikationer på alla större marknader: medicin, B&CE, fordon, apparater, nonwovens, förpackningar och mer. Fördelarna med ultraljudssvetsning inkluderar kort cykeltid, höghållfasta bindningar och eliminering av förbrukningsvaror (dvs. lim). När man överväger om ultraljudssvetsning är rätt för en applikation, är det bäst att konsultera en erfaren applikationsingenjör för att bestämma lämplig monteringsmetod.